|

周清:从航天雏鹰到行家里手发布时间 : 2015-12-24

来源:中国航天报

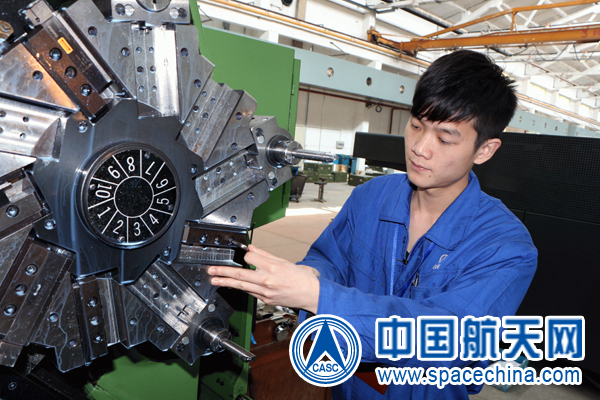

每当听到火箭发射成功的消息,“90后”小伙周清的内心总会升起一股自豪感——“那上面,或许有我亲手加工的零件!”别看他年纪小,前不久却获得了“2015上海首席技师”称号。 雏鹰展翅待翱翔 第一眼见到周清,很难把他与技术能手画上等号——高高瘦瘦、皮肤白皙、眼角挂着微笑,俨然就是一个大男孩。而当他站在数控机床旁边工作时,那专注的眼神、麻利的动作,立马就展现出了一位技术骨干的老道。 2011年6月,周清因技术比赛结缘航天,不久便以优异成绩来到了中国航天科技集团公司八院800所,立志要在航天这片热土上扎根成长。刚进所时,他被分配到了普车车间,“普车车间的车床都是手动操作的,没有编程,所以非常锻炼基本功。”他说。 在普车车间的那段日子里,周清懂得了什么叫“严慎细实”。 “师傅一直告诉我,工作一定要专注,不能因为首件产品没有出差错,后续工作就不细心了。在加工过程中要能通过铁屑的颜色、形状判断刀具的磨损程度。”由于技术功底比较扎实,仅半年后,周清就被调入数控车间。 小荷露角 踏实、勤奋,是工友们对周清的一致评价,虚心、好学是师傅们给他的注解。而“闲不住”的周清工作中总是在琢磨如何让数控车发挥更大的功用。 某型号燃气舵轴一直沿用以普通车床和外圆磨床进行各阶梯轴外圆加工的工艺方案,工序既繁琐又分散,磨削时间约占总机加工工时的40.4%。 2012年,周清尝试使用数控车代替普通车床,将原来的4道工序集中为数控车1道工序。选用优质刀具,优化切削参数,使加工工时由14.1小时减少至2.9小时,工效提高了4.8倍。这项“以车代磨”的加工方案还推广应用于多种型号的燃气舵轴、舵轴、联轴等类似零件的加工中,显著提高了加工效率,极大地缩减了生产成本。 在研制某型号产品的供气嘴时,团队犯了难——要在指甲盖儿大小的零件上加工出直径为0.9毫米的气流通道,非常不易。“初生牛犊不怕虎”,周清又主动接下了这项艰巨任务。起初,产品一碰到刀具就会产生裂纹,周清握着失败的试验件,从头开始,分析材质、对比装夹方式、调试切削参数……经过无数次的比对试验,周清终于打通了这个堪比绣花针的气流通道。 随后,周清又通过技术学习及试件加工,自制外圆内方的“衬套”工装和软爪工装,很好地解决了“定心”问题,装夹时间由原来的5分钟缩短至1分钟,装夹效率提高了4倍,大大改善了同批次三通密封槽的一致性和互换性,加工效率提高了30%以上。 “零废品率”让他飞得更高 据周清回忆,在一次产品加工中,机床的对刀仪有问题,但他却没发现,加工出的产品经测量偏差了0.2毫米。这次偏差让周清对工作中的程序要求有了更深刻认识。“下刀之前必须要严格执行检查程序,一一检查对应切削参数、刀具参数,确认对刀点、各种定位点是否准确。”在这样高的自我要求下,周清手中再也没出过“废品”。 在周清所在的车三组,组长江海文是唯一一个集团级特级技师,堪称是车工中的“老法师”。对于周清这个后辈,江海文很是欣赏。“他身上有一股很明显的‘牛劲’,这在‘90后’中是比较少见的。” 江海文评价道,沉稳的性格对于车工很重要,周清既善于学习思考,还能沉得住气,所以他的性格比较适合干这一行。“而且他基本功扎实,起步比较高,善于发现问题、研究问题,坚持下去,能力会得到进一步提升。”(王海晶 潘彦辰) |