航天科技一院211厂用细节打造神箭

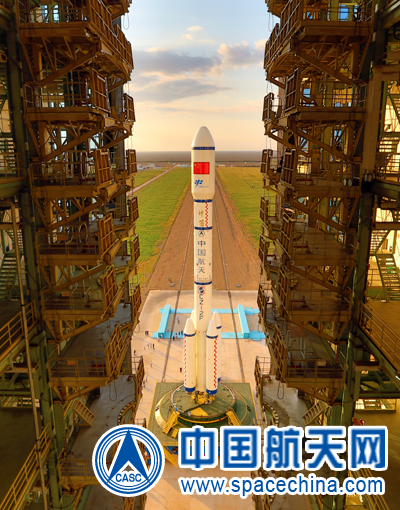

长征二号FT2运载火箭携天宫二号“出阁”

作为载人航天工程的一枚神箭,质量永远是长征二号F运载火箭的“天字一号”。“高可靠、高安全、高质量”,为了追求更高标准,趋近完美,虽然已是成熟型号,但长二F火箭的创新工作却从未停止过。

为求状态稳定,研制团队在保持技术状态与前几发产品一致的基础上,从细节上下工夫,开展了一项项关键的工艺优化与改进,不断提升工艺质量管控能力,实现长二F箭体结构生产、全箭总装测试的高可靠、高安全、高质量,为长二F火箭型号打造更结实的火箭。

手工铆首次改为自动铆

长二F火箭铆接壳体上铆钉数量成千上万,需要手工画线定位、钻孔、铆接,尺寸精度靠人保证,铆接质量不稳定。为了强化火箭质量,航天科技集团一院211厂第一次在长二F火箭这发火箭上采用了自动铆接技术,提高稳定性与效率。

对长二F火箭而言,自动铆接技术是新技术,但实际上,它已经是211厂比较成熟的技术了。2011~2013年末,211厂通过开展壁板自动化铆接技术研究等工作,对壁板自动化铆接技术进行了全面研究。经过多年努力,在长三甲系列火箭壳段上成功应用自动钻铆技术,开启了国内航天产品自动钻铆的先例。

成熟的工程化应用经历,为自动铆接技术在长二F火箭上的推广打下了坚实的基础。不同的火箭结构,研制车间从毛刺控制、铆接参数、工艺流程优化等方面展开工艺攻关,不断优化工艺方案,实现了自动制孔、自动铆接,最终在长二FT2火箭和发射神舟十一号飞船的长二F火箭部分部位实现了自动化铆接,整个加工流程顺畅无阻,提高了生产效率,避免了人为因素造成的质量问题。

紧固件100%量化控制

紧固件以往的拧紧工作有一部分是靠手工完成,工作质量完全取决于操作人员的手感和经验。长二F火箭一直在开展紧固件力矩量化控制工作,目的便是将拧紧的力度转化成直观、可操作的标准数值。在此次两发产品上,要实现全箭紧固件100%量化控制,把对人的依赖降到最低。

找出标准力矩数值是量化控制关键的第一步。为保证输出的一致性和准确性,经验最丰富的老师傅对紧固件的力矩展开了复测,凭经验判断出最优的拧紧数值,设计人员对经验数值进行科学的计算、验证,不断试验,直到找出最优的力矩数值,落实到工艺文件中,配合标有刻度的拧紧工具,实现力矩量化控制的目标。

长二F火箭的箭体结构部分紧固件安装空间狭小,需求精度高,常规的扳手结构不易读数,对力矩的精确施加有很大难度,这也成为100%量化控制的瓶颈。211厂通过推进力矩实施方案分析、实现手段研究等工作,调研、设计购买专用力矩扳手、力矩扳手连接头等,攻克了复杂结构产品紧固件力矩精确施加难题,确保火箭紧固件量化控制100%目标实现。

提升解锁测试精度

整流罩阻尼器解锁装置和纵向解锁机构加载装置是长二F火箭的两台测试设备,已经服役了十几年,总有大大小小的故障。在3年前长二F火箭发射任务后,这台设备宣告退役,新设备的研制任务也同步开启。

新设备研制任务落到了211厂肩上。原设备是由设计单位提供的,为了保持与原设备功能的一致性,211厂联合原设备的研制厂家,共同研制新设备。借此机会,结合多年来使用经验和发现的问题,211厂决定在原有基础上,对设备进行升级。

新制装置优化了液压油泵,重量轻、噪声小,具有良好的散热功能;装置集成在一个操作台移动,灵活、方便、易操作,降低了操作者的劳动强度;系统具备抗磁干扰能力,满足电压不稳定状态下测试要求;检测精度由原来每米数百牛提高到每米几十牛,精度提高近10倍,确保了长二F火箭研制进程,提高了测试的准确性。

经过改进后的设备,首次使用没有发现任何问题,工作状态很稳定。因为精度高,抗干扰能力提升,工作人员再也不用下班后干活,也不用反复试验保证精度。同时,新设备更加小巧方便,便于使用和管理,相信它定可以伴随长二F火箭更久。

此外,栅格翼整体焊接变形控制、壁板化铣质量控制、复杂结构多余物控制……长二FT2和发射神舟十一号飞船的长二F火箭上的工艺优化和改进工作还有不少。

火箭状态的稳定是关系任务成败的大事,长二F火箭状态的改变必须慎之又慎。但即便是受客观条件所限,研制团队仍不放过任何一个改进点,不懈攀登,让每个时代的长二F火箭都焕发出不一样的神箭魅力。(宁丽红/文 王磊/摄)